Actualidad

Liebherr presenta novedades en su fábrica de Telfs

Máquinas que mueven montañas. Liebherr presenta en su fábrica austriaca de Telfs sus últimas innovaciones en automatización, sostenibilidad y maquinaria pesada.

Máquinas que mueven montañas. Liebherr presenta en su fábrica austriaca de Telfs sus últimas innovaciones en automatización, sostenibilidad y maquinaria pesada.

En el corazón del Tirol austríaco, al pie de la montaña de dos picos Hohe Munde, se encuentra la extensa fábrica de Liebherr-Werk, en la localidad de Telfs, dedicada a la fabricación de manipuladoras telescópicas y dóceres. En este entorno donde la precisión industrial y la calidad alemana conviven en perfecta armonía con el fascinante paisaje alpino, la compañía ha celebrado sus «Press Days 2025», un encuentro con medios internacionales que ha puesto el foco en el segmento de productos de movimiento de tierras, para repasar sus resultados financieros del primer semestre del año y presentar innovaciones tecnológicas como las manipuladoras telescópicas de la Generación 6 y los buldóceres de la Generación 8, desarrollos de Liebherr que marcarán el rumbo de la maquinaria de construcción y minería los próximos años.

Darío Fajardo Galván

Cuando uno piensa en el Tirol, le vienen a la mente imágenes de ficción como Heidi o Julie Andrews correteando alegremente por esos frondosos campos alpinos. Sin embargo, la realidad es que también existe un pueblo, Telfs, donde se sitúa una inmensa fábrica de Liebherr que cuenta con 850 empleados realizando sus tareas en los 179200 m2 del recinto destinado a centro logístico, oficinas y centro de I+D, donde se testean los manipuladores telescópicos y los dóceres aquí fabricados. Al ritmo del trino tirolés, el intercambio entre piezas vírgenes y máquinas finalizadas se produce diariamente en una danza tradicional perfectamente coreografiada.

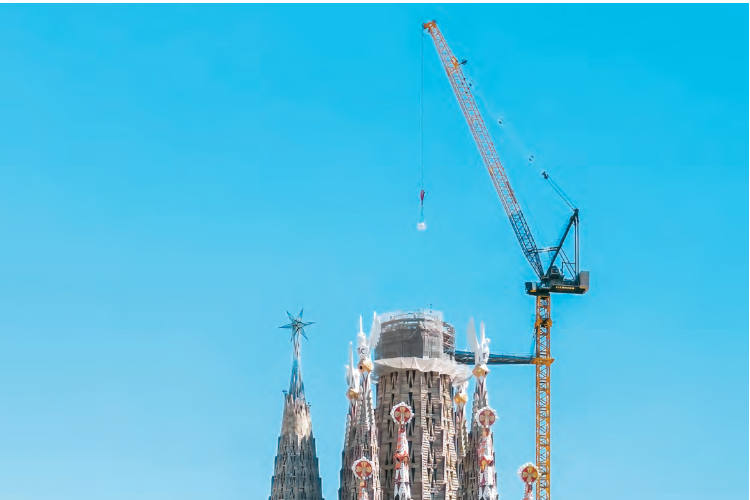

En este ambiente, Steffen Günther, director general y miembro del consejo de administración de Liebherr International, fue el encargado de inaugurar el acto con la ardua tarea de exponer los resultados financieros de la primera mitad de 2025. A 30 de junio, la compañía registró un crecimiento global del 0’6% respecto al mismo periodo del año anterior, alcanzando una facturación de 7079 millones de euros. Al desglosar los datos entre los 13 sectores que conforman el conglomerado empresarial, se aprecia que el total del ámbito de la maquinaria para construcción y minería ha mostrado una ligera contracción del 7’3%, siendo los segmentos de grúas torre y maquinaria de cimentación los que impulsan la estabilidad.

Con una plantilla de 55298 empleados (un 1% más que en 2024) y 8148 millones de euros en pedidos confirmados, la empresa prevé cerrar el ejercicio actual con un récord de 14828 millones de euros en ventas y 1100 millones en inversiones, las cifras más altas de la última década de la empresa.

Entre las nuevas apuestas estratégicas destacan la apertura de un centro de producción en Tupelo (Mississipi, EE.UU.) para abastecer al mercado norteamericano y canadiense, la ampliación de la fábrica francesa de Nambsheim para producir excavadoras, nuevas instalaciones en Marica (Bulgaria) destinadas a la división aeroespacial y la tecnología del cemento y la adquisición de terrenos en Ehingen-Berg (Alemania) y Houston (Texas, EE.UU.). “Los desafíos son una oportunidad para crecer. Estamos preparados para lo que venga”, afirmó Günther durante su intervención.

Materiales y tecnologías «terrestres»

El director general de ventas de Liebherr- EMtec, Joachim Strobel, tomó el relevo y destacó que las divisiones de movimiento de tierras y manipulación de materiales llevan generados en 2025 un volumen de negocio de 3354 millones de euros, con 9430 empleados y una inversión de 292 millones de euros.

Liebherr continúa consolidando su liderazgo en maquinaria de alto rendimiento con desarrollos como la cargadora de ruedas L566H con motor de hidrógeno, la excavadora eléctrica de batería R920 G8e y nuevos modelos autónomos de la gama compacta.

Por su parte, Martin Längle, director general de ventas de Liebherr-Werk Telfs, explicó la evolución de la fábrica tirolesa. Esta factoría, operativa desde 2015, ha ido ampliándose a medida que las necesidades del mercado crecían hasta alcanzar la estructura actual, compuesta por un centro logístico con almacenamiento automatizado que funciona 24 horas, una línea de montaje capaz de producir 14 manipuladoras telescópicas por turno, la línea de montaje de los dóceres, edificios de oficinas y un centro de I+D. Durante la visita a la fábrica fuimos testigos del perfecto engranaje que compone el equipo de trabajadores soldando, atornillando, pasando cables y ensamblando piezas con un ritmo constante para obtener semejantes resultados.

CON 55298 EMPLEADOS Y 8148 MILLONES DE EUROS EN PEDIDOS CONFIRMADOS, LIEBHERR PREVÉ CERRAR EL EJERCICIO ACTUAL CON UN RÉCORD DE 14828 MILLONES DE EUROS EN VENTAS.

Para finalizar su intervención, Längle señaló con autoridad que “la eficiencia y la ergonomía son tan prioritarias en nuestra producción como lo son las máquinas que fabricamos”.

Nuevas generaciones de máquinas

Esta sexta generación de manipuladoras telescópicas, reconocible por añadir una “s” en su numeración, simboliza la evolución del diseño industrial de Liebherr.

Sus cabinas totalmente rediseñadas para ofrecer mayor visibilidad, confort y aislamiento acústico, los joysticks electrónicos y los sistemas de asistencia inteligentes optimizan la precisión y reducen la fatiga del operador. Estas mejoras, junto con las nuevas configuraciones hidráulicas y estructurales, permiten incrementar la capacidad de carga hasta un 9% sin comprometer la robustez de la marca.

Durante el evento presentaron la T48- 8S, el primer modelo capaz de elevar la carga hasta los 8 metros. Esta máquina destaca por su versatilidad en sectores como la construcción, el reciclaje, la agricultura y la logística. Entre sus innovaciones prácticas se incluyen el nivelado automático de la cuchara por medio de un botón y el retorno asistido del brazo telescópico con un solo gesto del joystick. Toda la gama incorpora un accionamiento hidrostático eficiente y un sistema de gestión hidráulica de bajo consumo.

Por su parte, la Generación 8 de dóceres sobre orugas (desde el PR716 G8 hasta el PR776 G8) combina transmisión hidrostática, cabinas ergonómicas, sistema de asistencia y varios modos de operación que reducen el consumo hasta un 20% sin perder rendimiento. Además, incluyen motores más eficientes y sistemas avanzados de asistencia al operador (OAS) que mejora la precisión del control de la hoja y del ríper.

Tras ser presentado en Minexpo el año pasado, se volvió a presentar aquí el modelo insignia de 70 toneladas: el PR776 G8, que se ha posicionado como referente en la minería mundial operando ya en países como Ghana, EE.UU., Canadá, Australia y España. Su precisión y potencia se complementan con el sistema de teleoperación LiReCon (Liebherr Remote Control), que permitirá operar los buldóceres de forma controlada a distancia, aumentando así la seguridad y reduciendo los riesgos operativos.

Como verbalizó uno de los responsables de la demostración, “verlo en acción [el PR 776 G8] controlado a distancia confirma que el futuro de la minería es remoto, eficiente y seguro”. Aunque a la vez se sinceró señalando que la sensación de estar en la cabina es irreemplazable.

Nuevas tecnologías

El jefe de tecnologías emergentes, Manuel Bös, expuso los retos a los que se enfrenta Liebherr de cara al futuro para dar respuesta a la pregunta que más le hicieron durante la pasada feria Bauma. Para eso, Liebherr desarrolla máquinas que se adaptan a las necesidades del cliente ofreciendo más de un millón de combinaciones posibles dentro de una misma gama.

En palabras de Bös, la implementación de estos sistemas de automatización “permite un amplio abanico de usos que cubra desde actividades monótonas hasta lo que la creatividad humana crea posible”. Su estrategia, ofrecer tres posibilidades para el cliente: el manejo mecánico habitual de la máquina por parte de un operario, un manejo de forma remota por medio de un mando o una consola, y la opción automatizada.

La compañía alemana desarrolla sistema que combinan redes 4G, Wi-Fi y GNSS, con sensores inteligentes y cámaras de detección activa. Todo ello se integra en el Assistance System que hace capaz a la máquina de identificar obstáculos, analizar el entorno y adaptar automáticamente la velocidad de la misma. Todo ello gestionado por medio de la inteligencia artificial desarrollada por Liebherr Conection desde 2019.

Entre los avances más relevantes destacan el 3D Grading, que permite mapear el terreno de trabajo para poder automatizar las acciones de la máquina reduciendo el consumo energético hasta un 10%, y el Liebherr Digital Operator Training, un simulador de aprendizaje inmersivo para operadores que permite practicar con realismo y seguridad en un entorno digital apropiado.

El LiReCon, por su parte, representa la cima de la automatización segura al tratarse de un sistema de teleoperación encriptado que permite manejar maquinaria pesada desde ubicaciones remotas evitando los riesgos de tener a un operario dentro de la cabina de la máquina (derrumbes, fuego, explosión...).

Durante la demostración, se pudo controlar a distancia un dózer y una excavadora situados a medio kilómetro, evidenciando la precisión del sistema. Así mismo, se recordó la hazaña técnica de la pasada edición de Minexpo, donde una excavadora situada en Austria fue manejada desde Las Vegas, a más de 9000 kms, con una latencia de menos de 300 milisegundos.

Además, mostraron en directo el sistema de funcionamiento autónomo de una cargadora que se encontraba en una cantera a varios kilómetros de distancia. A través de la aplicación teams retrasmitieron en una pantalla lo que la máquina hacía en directo (mover arena de un montículo a otro), mientras que en otra pantalla se veía la aplicación de supervisión de la máquina autónoma, desde la cual se dan las instrucción operativas.

Para que este sistema autónomo sea efectivo, la máquina hace un mapeado 3D del lugar de trabajo, que se actualiza constantemente. Es tan efectivo que permite al cliente dar las instrucciones e irse a descansar mientras la máquina realiza el trabajo, parando en caso de emergencia o al haber terminado la función descrita. “Es por esto –concluyó Manuel Bös– que Liebherr es un proveedor de soluciones holísticas que afronta los retos que surgen y surgirán”.

La visión de futuro

El broche final del evento corrió a cargo de Altan Enginalev, director ejecutivo de S1 Vision, de Liebherr, quien presentó su prototipo más futurista de la compañía: el Liebherr S1 Vision. Este equipo redefine el concepto de camión industrial al reducirlo a sus componentes esenciales: un vehículo eléctrico, autónomo y modular con un solo eje y dos neumáticos, con una capacidad de carga adaptable entre los 220 kgs y las 131 toneladas.

Su sistema de autonivelación automática, su radio de giro cero y la comunicación en red con otras unidades similares, lo convierten en una solución idónea para la minería, la construcción y la logística. Además, su estructura ligera y de bajo mantenimiento facilita el transporte y reduce los costes operativos.

En palabras de su visionario ideólogo, “el S1 Vision simboliza la fusión entre sostenibilidad y autonomía. No es sólo un vehículo, es una plataforma tecnológica preparada para cualquier terreno”. En esta presentación celebrada en la falda de la imponente montaña de dos picos Hohe Munde, Liebherr ha confirmado tener una visión integral de la ingeniería donde la innovación, la sostenibilidad y la precisión convergen para transformar de manera notable el sector de la maquinaria pesada.

Desde este paraíso verde, Liebherr proyecta un futuro donde la automatización no es producto de las novelas de ciencia ficción, sino una realidad palpable.

MINERÍA FUTURISTA

La industria minera global se encuentra en una fase de transformación profunda, tendiendo a la automatización y el uso de energías limpias. En este contexto, Liebherr Mining se posiciona a la vanguardia con sus avances en el campo de la minería, y parte de las novedades que ha presentado se dirigen a este ámbito.

IoMine: la conexión minera

Presentada en Minexpo 2024, la plataforma IoMine aglutina tres aplicaciones desarrolladas para el trabajo minero: Operate, Automate y Maintain. Con esto, Liebherr ofrece un ecosistema conectado que optimiza el ciclo de carga, transporte y mantenimiento a través de una red de tecnologías interconectadas. Entre sus herramientas destacan el Fleet Management System (FMS), el Machine Guidance System (MGS) y el Liebherr Remote Service, todos orientados a mejorar la productividad, la seguridad y la trazabilidad de los servicios mineros.

La solución Autonomous Haulage System (AHS) constituye el corazón de IoMin, permitiendo un funcionamiento completamente autónomo de los dúmperes, integrando la planificación inteligente de rutas, el control de la energía y con una comunicación continua con el FMS. Además, el sistema LiReCon (Liebherr Remote Control) amplía la capacidad de operación remota, permitiendo controlar dóceres de la Generación 8 desde estaciones seguras fuera del área de riesgo. Esta integración de automatización, conectividad y análisis en tiempo real marca un salto cualitativo en la eficiencia y la seguridad de la minería actual.

EL USO DE TECNOLOGÍAS AUTÓNOMAS, MONITORIZACIÓN REMOTA Y MANTENIMIENTO PREDICTIVO CONVIERTE LA OPERACIÓN MINERA EN UN PROCESO MÁS EFICIENTE, CON MENORES COSTES Y SIN RIESGOS HUMANOS.

Robustez para cualquier tajo

Entre las novedades destaca el buldózer PR 776 Generación 8, buque insignia de Liebherr Mining, que ha demostrado su rendimiento moviendo sus 70 toneladas de forma eficiente gracias a los nuevos sistemas de asistencia al operador que optimizan el rendimiento operativo.

Los sistemas de Asistencia al Operador (OAS) permiten automatizar parcialmente el control de los implementos de la mayoría de las máquinas de nueva generación de Liebherr, mejorando la eficiencia y reduciendo los costes.

Otra de las propuestas vanguardistas es el S1 Vision, proyectado para automatizar los trabajos de transporte de cargas en entornos mineros y de construcción. Su arquitectura eléctrica, autónoma y modular redefinen el concepto de vehículo industrial. Lejos quedaron los tiempos en los que rudos mineros sacaban el carbón en una vagoneta. Gracias a Liebherr se podrá decir que esa imagen forma parte de un pasado más duro.

Por último, la implementación del sistema LiReCon para el manejo a distancia de la maquinaria representa un avance sustancial en la seguridad de los operarios, minimizando la exposición de estos en zonas complejas.

La minería inteligente

Las novedades presentadas este año en los Press Days evidencian la estrategia de Liebherr de buscar una minería interconectada, segura y sostenible. El uso de tecnologías autónomas, monitorización remota y mantenimiento predictivo convierte la operación minera en un proceso más eficiente, con menores costes y sin riesgos humanos, al tiempo que se avanza hacia la descarbonización.

Con estas innovaciones, Liebherr refuerza su papel como socio tecnológico global del sector, demostrando que la minería del futuro no sólo dependerá de la potencia de las máquinas, sino de la inteligencia que las conecta y, por supuesto, de la mano que las supervise.