Actualidad

Diseñado desde un punto de vista completamente funcional, el nuevo centro de investigación y desarrollo de BKT en Bhuj se ocupa de todos los aspectos relacionado con el desarrollo tecnológico de los neumáticos BKT, desde el diseño de un nuevo neumático y la creación de nuevos compuestos para mejorar el rendimiento del producto, hasta la implementación de procesos para una producción eficiente y personalizada de neumáticos de vanguardia.

Diseñado desde un punto de vista completamente funcional, el nuevo centro de investigación y desarrollo de BKT en Bhuj se ocupa de todos los aspectos relacionado con el desarrollo tecnológico de los neumáticos BKT, desde el diseño de un nuevo neumático y la creación de nuevos compuestos para mejorar el rendimiento del producto, hasta la implementación de procesos para una producción eficiente y personalizada de neumáticos de vanguardia.

La empresa se inició en la producción de neumáticos para vehículos de dos o tres ruedas, pasando al poco tiempo a producir modelos para vehículos comerciales ligeros, y posteriormente entrar en el segmento de neumáticos para equipos extraviales, lo que constituyó un verdadero desafío para nuestro equipo de investigación y desarrollo, ya que cada neumático de esta especialidad tiene sus propios requisitos específicos en términos de capacidad de carga, tracción, estabilidad dimensional, fuerza de giro, agarre, respuesta a la dirección, ratio de proporción, desgaste, resistencia al corte y al calor, comodidad de conducción, resistencia a la rodadura, durabilidad, etc.

Después de comenzar la producción de neumáticos de bandas cruzadas para carretillas elevadoras en 1996, la empresa empezó la producción de neumáticos de bandas cruzadas para equipos extraviales en 1997, seguidos por los neumáticos flotantes de bandas cruzadas en el año 2000. Esto permitió a BKT expandir su producción y ganar un punto de apoyo en los segmentos de neumáticos para agricultura, aplicación industrial y construcción con estructura de bandas cruzadas. Finalmente, en 2001 lanzamos el primer producto de bandas cruzadas para aplicaciones extraviales y poco después establecimos nuestra propia planta de producción de moldes en Dombivali, en 2004, lo que nos dio la oportunidad de mantener la calidad de los moldes de neumáticos bajo nuestro control directo, un requisito esencial en el proceso de fabricación.

La producción interna de moldes también nos permitió desarrollar rápidamente nuevos neumáticos y prototipos sin depender de proveedores externos. Luego nos aventuramos en una tecnología completamente nueva en términos de proceso e ingeniería de productos para el segmento de neumáticos radiales de aplicación agrícola. En 2004 lanzamos la gama Agrimax como nuestro primer neumático radial y comenzamos con ello un nuevo capítulo en la historia de investigación y desarrollo de BKT.

Después de la curva de aprendizaje con los radiales agrícolas, expandimos toda la gama. El gran esfuerzo de nuestro equipo de I+D condujo al lanzamiento de una de nuestras obras maestras: la gama alta Agrimax Force de BKT, que fue lanzado en 2007.

El siguiente paso llevó al departamento de I+D al segmento de los neumáticos radiales totalmente en acero para aplicaciones extraviales de gama alta. No hay que olvidar que el sector minero al que van destinados es uno de los sectores más duros de trabajo. En estos entornos domina el suelo rocoso y abrasivo, los neumáticos están expuestos a un esfuerzo y fatiga mecánicos extremos, a cargas extremadamente pesadas en las condiciones de conducción y transporte más exigentes. Además, la extracción en minas de interior se realiza cada vez a profundidades mayores. Por este motivo BKT ha introducido equipos automatizados y herramientas de monitorización para mejorar el rendimiento y la productividad y para reducir la exposición del personal minero a los peligros, aumentando la seguridad laboral.

Para cumplir con los criterios de rendimiento y los requisitos que exigen las condiciones climáticas y geofísicas, se necesitan nuevos productos con un diseño muy específico. Hemos desarrollado una variedad de diferentes patrones radiales para aplicaciones extraviales y tamaños para aplicaciones específicas o condiciones ambientales tales como nieve, áridos, barro y tierra, roca, aplicaciones de reciclaje o minería subterránea. Comenzamos con tamaños pequeños para cargadoras y luego hemos ido ampliando para ofrecer modelos a dúmperes rígidos y, finalmente, hemos llegado al segmento Gigante.

Después del desarrollo del tamaño de 27.00 R49 en tres patrones diferentes, denominados Earthmax SR45 PLUS, SR46 y SR48, estudiamos los efectos de las características de diseño de la banda de rodadura en el rendimiento de los neumáticos considerando la generación de calor, la disipación del propio calor y múltiples características de desgaste. Este conocimiento se aplicará para el diseño de patrones de rodaje optimizados para tamaños de 51 y 57 pulgadas, que se espera que podamos lanzar al mercado el segundo trimestre de 2019 y en el segundo trimestre de 2020, respectivamente, gracias a importantes inversiones que estamos realizando en nuevas máquinas para los procesos de fabricación de neumáticos gigantes.

El mayor desafío en el desarrollo de neumáticos gigantes, en comparación con la producción de tamaños más normales, es que deben soportar altas velocidades con cargas extraordinariamente pesadas durante largas distancias, además de soportar fuerzas laterales extremas que provocan estrés mecánico en los bordes de la rueda. Afrontando estos retos hemos alcanzado una etapa de ingeniería avanzada en la que el análisis de toda la estructura de los neumáticos y todas las características es la clave esencial de su diseño.

Después de cambiar la producción de los neumáticos extraviales radiales all steel desde la planta piloto en Chopanki, en el norte de la India, a la planta de producción de última generación en Bhuj, que permite la fabricación a gran escala, BKT ha invertido en la adquisición de maquinaria y equipos de primera clase de proveedores de máxima calidad de todo el mundo.

Con el fin de mejorar la uniformidad de los compuestos de las ruedas, adquirimos siete mezcladores HF de última generación, de 440 litros de capacidad, proporcionando un control de temperatura automatizado y una rotación mejorada mediante tecnología de mezcla sincronizada.

Como resultado, todo el proceso de mezclado de compuestos se ha mejorado por el suministro de la cantidad de energía específica óptima para que el proceso de silanización se produzca de manera ideal (la silanización es el proceso de recubrimiento de una superficie con moléculas de alcoxisilano organofuncionales mediante el establecimiento de enlaces covalentes silicio- oxígeno-silicio). Otra adquisición esencial fue un equipo de corte de cable de acero de última tecnología para el procesamiento de los cables de acero que forman la estructura, lo que nos permite utilizar cordones de acero de mayor diámetro para los neumáticos gigantes y proporciona la posibilidad de controlar el calandrado superior e inferior para obtener una mejor adherencia con la goma y una calidad final mejorada.

Se ha incorporado también un cortador de cordón de acero de última generación que proporciona un control automático de los empalmes de los cables de acero, además de un sistema automático de recubrimiento de la banda de borde para evitar cualquier atrapamiento de aire que pueda producir zonas de debilidad. Las ventajas proporcionadas por estas máquinas se reflejan en toda la producción de nuestras gamas radiales all steel. Esta mejora tecnológica adquirida con la producción de los neumáticos gigantes ha permitido una mejora adicional en la calidad del resto de las gamas de ruedas que fabricamos.

Se espera que el consumo mundial de caucho natural sea de 17 millones de toneladas en 2025. La creciente demanda mundial, especialmente en la industria de los neumáticos, pronto dará lugar a la escasez de esta materia prima.

En nuestro camino hacia el futuro no podemos ignorar las tendencias actuales en la industria de los neumáticos de última generación, que se enfrenta a cambios sin precedentes en la tecnología a nivel mundial, en consonancia con los cambios en el desarrollo de los equipos y de los vehículos.

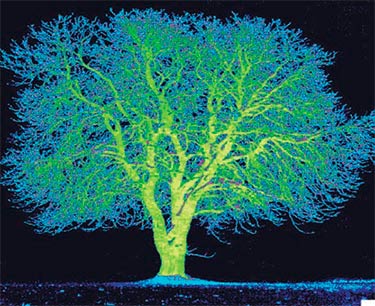

Una de las tendencias que nos afecta a todos es la sostenibilidad. Mientras mejoramos productos y tecnologías es nuestra responsabilidad hacer nuestra contribución a un futuro más sostenible para todos los que viven en este planeta. BKT está a la vanguardia en la fabricación sostenible de ruedas. De hecho, hemos firmado un acuerdo de investigación con Kultevat Inc., empresa líder en biotecnología estadounidense que está especializada en el cultivo y procesamiento de TKS Dandelion como una alternativa renovable y sostenible para la producción de caucho natural, que se ha convertido en una materia prima crítica en estos momentos. Este acuerdo entre Kultevat y BKT tiene una enorme trascendencia si consideramos que se espera que el consumo mundial de caucho natural sea de 17 millones de toneladas en 2025. La creciente demanda mundial, especialmente en la industria de los neumáticos, pronto dará lugar a la escasez de esta materia prima. En 2017, la Comisión Europea colocó, por primera vez en su historia, el caucho natural en su lista de materias primas críticas para la UE. El objetivo de la lista es crear conciencia en términos de sostenibilidad y riesgos potenciales sobre el suministro de materias primas y desarrollar acciones de investigación e innovación para tratar de solventar y compensar el aumento de la demanda.

Otro proyecto importante en el que estamos trabajando es el desarrollo de compuestos de alto rendimiento usando nanomateriales o nanocomposites, que son materiales en los que al menos una dimensión lineal de las partículas está por debajo de 100 nanómetros de longitud. Al mezclar un nanomaterial con otros materiales, se obtiene un nanocompuesto que muestra propiedades significativamente diferentes al material principal por sí solo, lo que puede conducir a un rendimiento mejorado en algún aspecto, como la estabilidad térmica o mecánica del composite. Hablando de nuevas tecnologías, he de mencionar el denominado Carbon Black o negro de humo, uno de los materiales de relleno y de refuerzo más comunes en las mezclas de caucho, que es utilizado en diversas formulaciones con diferentes tipos de caucho para mejorar las propiedades mecánicas del polímero. Al estar disponible en diferentes grados y tamaños de partícula, el negro de humo es capaz de modificar las propiedades de rendimiento de los neumáticos. Especialmente, pensando en neumáticos gigantes, se requieren grandes cantidades de negro de carbón y una variedad específica de formulaciones especiales para satisfacer criterios de rendimiento específicos de estas ruedas. BKT ha establecido su propia planta de fabricación de negro de carbón en la fábrica de Bhuj, que nos permite tener una gran flexibilidad en la dosificación sin depender de proveedores externos y nos permite asegurar mejor las calidades de la materia prima, y una mayor variedad de negros de carbón de alta calidad para formulaciones específicas. Como fabricante de negro de carbón, en BTK somos también capaces de producir negro de carbón modificado para requisitos particulares diferentes a los tipos estándar ASTM disponibles en el mercado.

Son muchas las nuevas tendencias en la industria automovilística y de equipos especializados. Estamos investigando soluciones para el transporte autónomo asistido por sensores, sistemas mejorados de integración de neumáticos y vehículos, optimización del flujo de datos y su análisis para aumentar la productividad, etc. Todo ello en respuesta a las grandes tendencias considerando siempre los desafíos en términos de sostenibilidad, automatización y seguridad.

Como innovadores en nuestro sector, no vamos a esperar a que se formulen nuevos requisitos, nos vamos a adelantar a ellos anticipándonos a las nuevas tendencias tecnológicas. Por esta razón estamos cooperando con universidades y otras instituciones de investigación, así como con los fabricantes de equipos originales para ir un paso por delante y dar con las soluciones de mañana, hoy.

Como innovadores en nuestro sector, no vamos a esperar a que se formulen nuevos requisitos, nos vamos a adelantar a ellos anticipándonos a las nuevas tendencias tecnológicas. Por esta razón estamos cooperando con universidades y otras instituciones de investigación, así como con los fabricantes de equipos originales para ir un paso por delante y dar con las soluciones de mañana, hoy.

Dilip Vaidja | Presidente y director de Tecnología de BKT